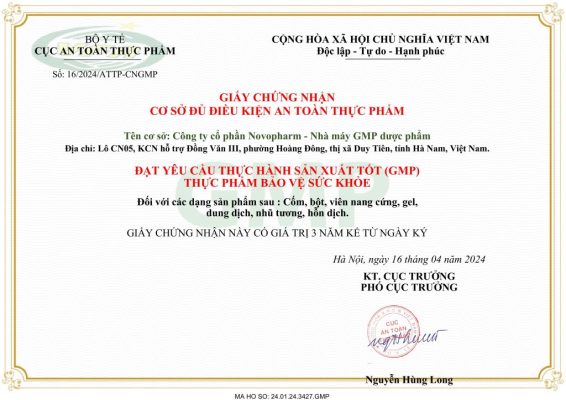

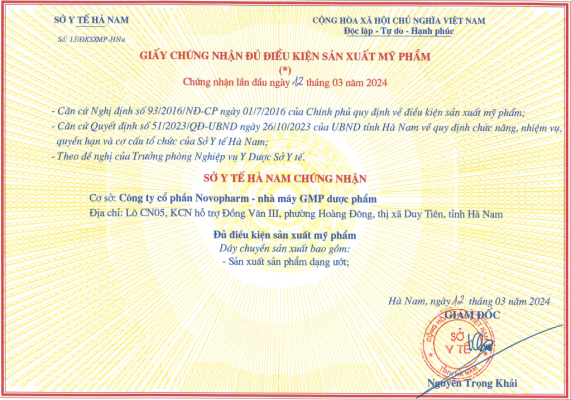

Để tạo ra những sản phẩm chất lượng cao, an toàn tuyệt đối cho người tiêu dùng, tiêu chuẩn và quy trình sản xuất đóng vai trò cốt lõi trong ngành dược – mỹ phẩm. Skinoo, thương hiệu dược mỹ phẩm uy tín tại Việt Nam, tự hào là đối tác chiến lược của nhà máy Novopharm – một trong những nhà máy đạt chuẩn GMP tiên tiến hàng đầu hiện nay. Cùng khám phá hệ thống tiêu chuẩn và quy trình nghiêm ngặt phía sau mỗi sản phẩm Skinoo được sản xuất tại đây

Trong ngành dược mỹ phẩm, chất lượng sản phẩm không chỉ nằm ở công thức mà còn phụ thuộc phần lớn vào tiêu chuẩn sản xuất. Skinoo, thương hiệu dược mỹ phẩm uy tín tại Việt Nam, tự hào là đối tác chiến lược của nhà máy Novopharm – nhà máy sản xuất đạt chuẩn WHO-GMP (GMP theo hướng dẫn của Tổ chức Y tế Thế giới), cam kết mang đến những sản phẩm an toàn – hiệu quả – đạt chuẩn quốc tế.

1. Tiêu chuẩn nhân sự: Đào tạo bài bản – Giám sát chặt chẽ

-

Chuyên môn hóa: Nhân sự tại nhà máy Novopharm được đào tạo chuyên sâu về sản xuất dược phẩm – mỹ phẩm theo chuẩn WHO-GMP.

-

Giám sát chất lượng: Tất cả các khâu trong chuỗi sản xuất đều được giám sát nghiêm ngặt bởi đội ngũ chuyên gia giàu kinh nghiệm.

-

Huấn luyện định kỳ: Đào tạo định kỳ giúp nhân sự cập nhật công nghệ mới, đảm bảo sự đồng bộ và tuân thủ nghiêm ngặt quy định WHO-GMP.

2. Nhà xưởng đạt chuẩn WHO-GMP: Khoa học – Sạch khuẩn – An toàn

-

Thiết kế một chiều: Đảm bảo dòng di chuyển nguyên liệu – thành phẩm không giao nhau, tránh nhiễm chéo.

-

Phân luồng sạch rõ ràng: Các khu vực được phân cấp độ sạch theo chuẩn A–B–C–D, có nền màu tương ứng để dễ nhận biết và kiểm soát.

-

Môi trường sản xuất kiểm soát tuyệt đối: Hệ thống xử lý không khí AHU, phòng cách ly Air Lock, áp suất dương, nhiệt độ – độ ẩm đều được kiểm soát theo tiêu chuẩn WHO.

3. Hệ thống vô khuẩn & tiệt trùng tiên tiến: Đảm bảo tuyệt đối an toàn

-

Cơ chế lọc khí, tiệt khuẩn áp lực: Con người và vật tư đều phải trải qua quá trình khử khuẩn trước khi vào khu sản xuất.

-

Dây chuyền BFS (Blow-Fill-Seal): Tự động hóa toàn bộ quy trình thổi chai – chiết rót – đóng nắp trong môi trường vô trùng cấp B.

-

Công nghệ BOV (Bag-on-Valve): Đóng chai tách biệt dung môi và chất đẩy, không nhiễm khuẩn, thân thiện môi trường và an toàn cho người dùng.

4. Quy trình sản xuất đạt chuẩn WHO-GMP: Khép kín – Chính xác – Kiểm soát toàn diện

Nguyên liệu đầu vào: Tuyển chọn – Kiểm nghiệm kỹ lưỡng

-

Sử dụng nguyên liệu chuẩn hóa từ các nhà cung cấp được kiểm định, đi kèm quy trình kiểm nghiệm độ ẩm, độ tinh khiết bằng máy Karl Fischer, cân vi lượng, hệ thống lọc RO – EDI chuẩn dược.

Pha chế – Chiết rót – Đóng gói: Tự động hóa, giảm thiểu sai số

-

Hệ thống tank pha chế tự động, kết nối khí nén và hơi tinh khiết, thực hiện đúng tỷ lệ công thức, đảm bảo độ ổn định và đồng nhất của từng lô sản phẩm.

-

Dây chuyền đóng gói tự động hóa cao đảm bảo sản phẩm được hoàn thiện trong môi trường sạch, không nhiễm khuẩn.

5. Kiểm nghiệm – Lưu mẫu – Truy xuất minh bạch

-

Kiểm nghiệm bằng HPLC: Từng sản phẩm được đánh giá chỉ tiêu lý hóa, vi sinh học bằng máy móc hiện đại.

-

Lưu mẫu & truy xuất: Mỗi lô hàng đều có mã định danh để truy xuất nguồn gốc, mẫu đối chứng được lưu trữ theo thời gian quy định, sẵn sàng phục vụ kiểm tra chất lượng bất kỳ lúc nào.

Skinoo – Niềm tin từ dây chuyền sản xuất chuẩn WHO-GMP

Với sự hợp tác cùng nhà máy Novopharm đạt chuẩn WHO-GMP, Skinoo tự hào đưa đến tay người tiêu dùng những sản phẩm dược mỹ phẩm an toàn, lành tính, phù hợp cho mọi loại da, kể cả làn da nhạy cảm như em bé hoặc da đang gặp vấn đề. Đây cũng là nền tảng vững chắc giúp Skinoo không ngừng phát triển và chiếm được lòng tin từ hàng triệu khách hàng trong và ngoài nước.

Nền tảng tạo nên sự an tâm cho làn da nhạy cảm nhất

Tại Novopharm – nơi cho ra đời các sản phẩm chăm sóc da dành cho mẹ, bé và làn da nhạy cảm, mọi quy trình sản xuất đều tuân thủ nghiêm ngặt theo tiêu chuẩn GMP (Good Manufacturing Practices – Thực hành sản xuất tốt). Từ nhân sự, nhà xưởng, đến hệ thống tiệt trùng và công nghệ sản xuất tiên tiến – tất cả đều nhằm mục tiêu duy nhất: đảm bảo sản phẩm an toàn, tinh khiết và hiệu quả cao nhất.

Tiêu chuẩn về nhân sự

- Đội ngũ chuyên môn: Nhân viên cần được đào tạo chuyên sâu về quy trình sản xuất, đảm bảo hiểu rõ vai trò của mình trong việc duy trì chất lượng sản phẩm.

- Chuyên gia quản lý: Nhà máy cần có những người quản lý giàu kinh nghiệm, chịu trách nhiệm giám sát chặt chẽ quy trình sản xuất và các tiêu chuẩn chất lượng.

- Đào tạo thường xuyên: Định kỳ tổ chức các khóa đào tạo nhằm cập nhật kiến thức và kỹ năng cho nhân viên, đảm bảo tuân thủ đúng các quy định của GMP.

Tiêu chuẩn về nhà xưởng

- Thiết kế tối ưu: Nhà xưởng được xây dựng với thiết kế hợp lý, đảm bảo dòng lưu chuyển của nguyên liệu, bán thành phẩm và sản phẩm không bị lẫn lộn.

- Môi trường kiểm soát: Đảm bảo duy trì các yếu tố như nhiệt độ, độ ẩm và ánh sáng phù hợp để không ảnh hưởng đến chất lượng sản phẩm.

- Vệ sinh nghiêm ngặt: Nhà xưởng cần được vệ sinh thường xuyên và có hệ thống phòng chống nhiễm khuẩn hiệu quả.

Tiêu chuẩn tiệt trùng và vô khuẩn

- Trước tiên là thay đồ bảo hộ theo từng cấp độ tiệt trùng hoặc vô khuẩn A, B, C, D, được phân biệt bằng màu nền của phòng sản xuất từ Xanh, Vàng, Cam đến Đỏ.

- Tất cả nhân viên và người ra vào đều được tiệt trùng toàn bộ bằng cơ chế áp suất đẩy trong phòng kín, lối ra vào phòng theo quy trình 1 chiều khép kín.

- Các phòng chuyên biệt ở khu vực này đều được xử lý không khí và áp suất, độ ẩm bằng hệ thống AHU, cửa ra vào sử dụng cơ chế Air Lock, chỉ khi đã đóng cửa lối vào mới mở được cửa lối ra.

- Nhiệt độ, độ ẩm, áp suất của từng phòng đều tuân thủ đúng theo quy định tiêu chuẩn GMP.

Quy trình sản xuất thuốc trong nhà máy GMP phải tuân thủ các bước chặt chẽ nhằm kiểm soát chất lượng từ nguyên liệu đầu vào đến sản phẩm cuối cùng.

Quy trình sản xuất dược phẩm chuẩn nhà máy GMP

Nguyên liệu đầu vào

Để chuẩn bị nguyên phụ liệu sản xuất, nhà máy Novopharm thực hiện quy trình chuẩn hóa chặt chẽ, kiểm soát tiêu chuẩn chất lượng đầu vào đạt các thông số kỹ thuật yêu cầu của từng sản phẩm.

Cân phân tích với độ chính xác dưới miligam, chảo đo nằm trong vỏ trong suốt để bụi không bám vào và cân được sử dụng trong điều kiện kín tránh ảnh hưởng của bất kỳ luồng không khí và áp suất nào đến hoạt đọng của cân.

Máy chuẩn độ Karl Fischer xác định chính xác hàm lượng nước trong các mẫu nguyên liệu, loại bỏ các nguy cơ sai sót do con người và môi trường.

Ngoài ra nhà máy có trang bị hệ thống lọc RO có nhiệm vụ cung cấp nước tinh khiết đạt chuẩn cho toàn bộ hệ thống sản xuất.

Tiêu chuẩn tiệt trùng và vô khuẩn

Trước tiên là thay đồ bảo hộ theo từng cấp độ tiệt trùng hoặc vô khuẩn A, B, C, D, được phân biệt bằng màu nền của phòng sản xuất từ Xanh, Vàng, Cam đến Đỏ.

Tất cả nhân viên và người ra vào đều được tiệt trùng toàn bộ bằng cơ chế áp suất đẩy trong phòng kín, lối ra vào phòng theo quy trình 1 chiều khép kín.

Các phòng chuyên biệt ở khu vực này đều được xử lý không khí và áp suất, độ ẩm bằng hệ thống AHU, cửa ra vào sử dụng cơ chế Air Lock, chỉ khi đã đóng cửa lối vào mới mở được cửa lối ra.

Nhiệt độ, độ ẩm, áp suất của từng phòng đều tuân thủ đúng theo quy định tiêu chuẩn GMP.

Khu vực sản xuất

Tank pha chế

Tank pha chế với các đường ống dẫn chuyên biệt tương ứng: Đường hơi tinh khiết tiệt trùng thiết bị Tank, đường ống dẫn nước siêu tinh khiết EDI, đường ống trao đổi nhiệt cung cấp nhiệt lượng cho tank phối trộn.. Tất cả các đường ống được cấp nguồn tự động từ các hệ thống trung tâm AHU, hệ thống khí nén, hệ thống lọc RO..

Sau khi được cấp nguồn đúng và đủ, Tank sẽ thực hiện phối trộn tự động theo quy trình và các thông số đã cài đặt sẵn cho từng sản phẩm riêng biệt như nhiệt độ, áp suất, tốc độ pha trộn, thời gian xử lý..

Đóng chai, dán nhãn

Từ Tank pha chế dược chất được chiết rót, đóng chai, dán nhãn bằng máy chiết rót và dây chuyền dán nhãn, tất cả đều được thực hiện trong điều kiện đạt chuẩn GMP.

Dây chuyền BFS

Nhà máy Novopharm là 1 trong những nhà máy Dược phẩm đi đầu ở VN đầu tư dây chuyền BFS- Đóng ống vô khuẩn: Dây chuyền khép kín từ khâu xử lý hạt nhựa nguyên sinh tinh khiết để thổi ống BFS, đến khâu chiết rót , đóng ống vô khuẩn.

Máy được đặt trong môi trường kiểm soát cấp sạch B chuyên dùng cho môi trường pha chế sản xuất các sản phẩm vô khuẩn, ở đây chúng ta có thể thấy nền sàn được sơn màu Đỏ để phân biệt với các cấp sạch khác trong khu vực sản xuất (nền đỏ).

Công nghệ đóng chai BOV

Công nghệ BOV (Bag on Valve) là công nghệ mang tính cách mạng và tiên tiến trong các sản phẩm dạng xịt. Cấu tạo của BOV bao gồm van xịt, túi nhôm, chất đẩy, thiết bị truyền động và vỏ chai. Dung dịch được chứa trong túi nhôm trong khi chất đẩy nằm ở khoảng trống giữa túi nhôm và vỏ chai. Trong công nghệ BOV, sản phẩm và chất đẩy được tách biệt trong chai, giúp giảm độ phức tạp của công thức, không giải phóng chất đẩy trong quá trình sử dụng, an toàn, thân thiện với môi trường.

Kiểm nghiệm thành phẩm

Sau khi đóng chai và dán nhãn, các sản phẩm phải thông qua bước kiểm nghiệm thành phẩm vô cùng quan trọng bằng máy phân tích sắc ký lỏng hiệu năng cao HPLC có vai trò định tính, định lượng nhằm đánh giá các chỉ tiêu về cảm quan, chỉ tiêu lý hóa, nồng độ hàm lượng và tiêu chuẩn vi sinh vật để đảm bảo sản phẩm đạt tiêu chuẩn cao nhất trước khi xuất xưởng và đến tay người dùng.

Bảo quản, lưu kho, lưu mẫu, xuất xưởng

Cuối cùng, mỗi lô sản xuất đều được kiểm nghiệm đầy đủ các chỉ tiêu chất lượng, và chỉ xuất xuất khi đạt tiêu chuẩn yêu cầu. 100% các lô sản xuất lưu hành trên thị trường đều được lưu mẫu trong phòng lưu mẫu đạt tiêu chuẩn về nhiệt độ, độ ẩm, đến hết hạn sử dụng của sản phẩm để truy xuất nguồn gốc sản xuất và đối chứng khi cần.